Маневрирование в цепях

Однажды ранним утром один из руководителей IBM, садясь в пригородный поезд до Нью-Йорка, прочел в новостях, что в индийском Бангалоре произошла серия взрывов. Это означало серьезные неприятности для IBM. Дело в том, что в Бангалоре находился центр снабжения IBM, который создавал огромное количество заказов на покупку у тысяч поставщиков по всему миру. И IBM, и поставщики полностью зависели от работы этого центра, и его закрытие привело бы к серьезнейшему сбою в поставках в IBM. Когда поезд мчался в город, руководитель написал коллегам в Индию: «Надеюсь, что все сотрудники в Бангалоре в безопасности. Все, кто не на рабочих местах, должны оставаться дома». Затем он выяснил в информационных системах, что центр способен выполнять только 25% операций. К 7:00, еще находясь в поезде, топ-менеджер перевел оставшиеся 75% операций в центр снабжения в Будапеште. А к 7:30 утра был подготовлен резервный вариант на случай, если Будапешт не справится, — перевод операций из Бангалора в центр снабжения в Эндикотте, штат Нью-Йорк. Всего за час IBM создала двойную поддержку функционирования центра в Бангалоре, компания продолжила работать бесперебойно во всех странах присутствия. Когда руководитель IBM в 8 утра сошел с поезда в Нью-Йорке, все было улажено.

Этот эпизод, произошедший еще в 2008 году и ставший хрестоматийным, — наглядный пример того, как должна работать гибкая цепь поставок. Supply Chain Agility — самая упоминаемая тема в аналитических отчетах о тенденциях развития цепей поставок в 2023–2024 годах. Она стремительно актуализировалась на руинах прогнозирования в пандемию, а сейчас стала еще более насущной из-за усиливающейся геополитической и экономической неопределенности.

Прогнозы и реальность

Неправильные прогнозы в 2020–2022 годах стали причиной множества неверных и разорительных управленческих решений в цепях поставок. 98% из 500 компаний, опрошенных Harvard Business Review (HBR) в начале 2023 года, серьезно пострадали из-за собственных ошибочных решений, основанных на неточных прогнозах. Основные последствия неверных прогнозов: нехватка материалов, запасов (57%); недополученная выручка (45%); снижение рентабельности (42%) и ухудшение удовлетворенности клиентов (39%).

По мнению консультантов — собеседников HBR, традиционное прогнозирование больше не подходит для нынешних условий. Оно основывалось на стабильном спросе на продукт с небольшими колебаниями, главным образом сезонными. Но сегодня лишь немногие компании сохранили предсказуемый цикл спроса — у большинства все наоборот. Опрос показал, что чаще всего прогнозы не сбываются из-за экстремальных явлений и непредсказуемого поведения потребителей. 62% респондентов назвали основной причиной неточности прогнозов за последние три года экстремальные события, в том числе пандемию. Непредсказуемые изменения в потребительском спросе, поведении или предпочтениях (43%) наряду с отсутствием точных данных (39%) также внесли значительный вклад в ошибку прогнозирования.

Нынешний подход заключается в том, чтобы не слишком полагаться на прогнозы, а создавать условия для быстрого реагирования на любые изменения, сбои или внезапно появившиеся возможности. «У предприятий должны быть процессы, чтобы справляться с непредвиденными обстоятельствами, и это не прогнозирование», — цитирует HBR слова Боба Феррари, вице-президента и управляющего директора Ferrari Consulting and Research Group.

Этот подход требует гораздо более гибких, нежели сейчас, цепей поставок, которые позволят компаниям быстро перестраивать производство, менять поставщиков или корректировать стратегию дистрибуции. 82% руководителей согласны с тем, что гибкие цепи поставок помогают организациям адаптироваться к низкой точности прогнозов. 76% респондентов HBR сообщили, что работа по повышению гибкости цепи поставок в их организации уже началась. А 67% респондентов сказали, что повышение гибкости их цепи поставок — первоочередная задача для руководства организации.

Модель Agility

Производитель с по-настоящему гибкой цепью поставок обладает пятью важными практическими преимуществами.

- Он способен предвидеть нехватку критически важного компонента или товара и действовать быстрее, чем конкуренты, чтобы обеспечить его поставку.

- Он отслеживает проблемы, возникающие в многоуровневой сети поставщиков, и сотрудничает с поставщиками первого уровня в разработке альтернативных стратегий поставок.

- Компания также умеет быстро менять конфигурацию производственной и раcпределительной сети в случае возникновения узких мест в глобальной логистике.

- Она реагирует на изменения в спросе и предпочтениях потребителей или даже предвидит их, анализируя сигналы с рынка, и заблаговременно корректирует загрузку цепи поставок.

- Наконец, такой производитель выводит новые продукты на рынок за несколько недель, тогда как у конкурентов на это уходят месяцы. Менеджеры отслеживают такие KPI, как среднее количество дней между обнаружением спроса на новый продукт и его выводом на рынок, а также общее количество продуктов, выпущенных благодаря упреждающему определению предпочтений клиентов.

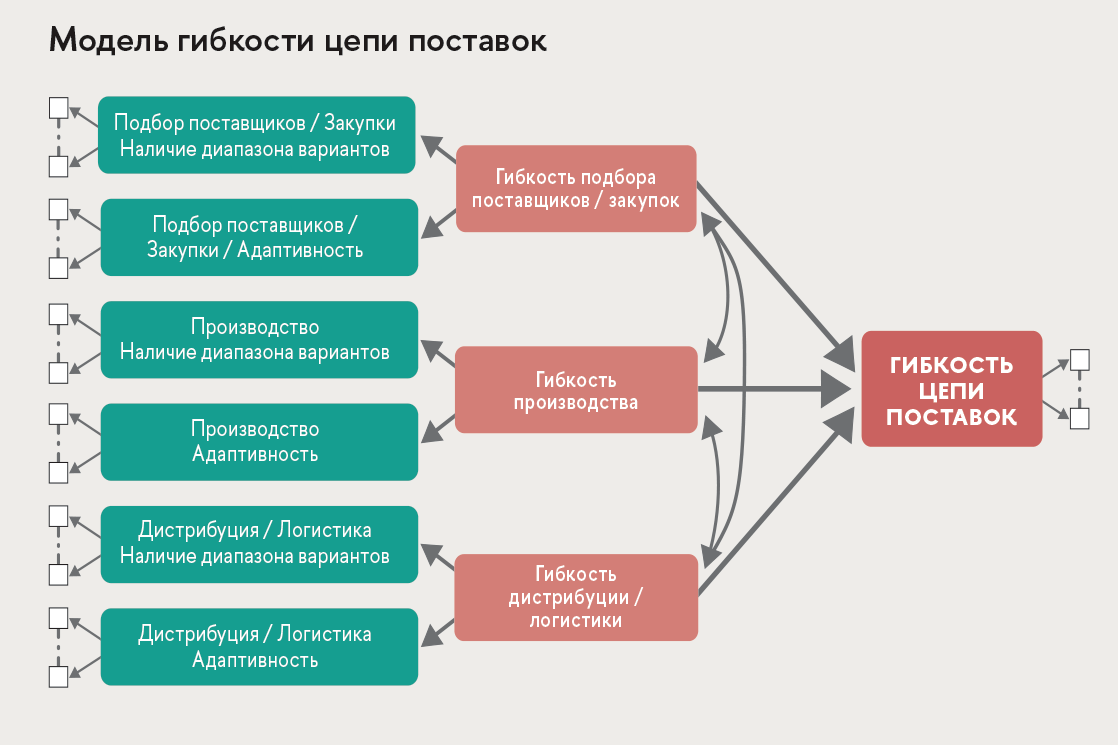

Гибкость цепи поставок определяется двумя ее параметрами — наличием диапазона вариантов и адаптивностью. Проще говоря, гибкость — это способность предприятия подготовить множество альтернативных вариантов действий, подкрепленная способностью быстро и правильно реализовать выбранный вариант.

Этими двумя свойствами должна обладать любая из трех функций компании: подбор поставщиков и закупки; производство; а также дистрибуция / логистика. Путем моделирования ученые выяснили, что наибольший вклад в гибкость цепи поставок вносит гибкость производства, на втором месте — гибкость подбора поставщиков и закупок, а замыкает тройку гибкость логистики.

HBR цитирует Дейла Роджерса, профессора логистики и управления цепями поставок Школы бизнеса при Университете Аризоны: гибкость достигается методом проб и ошибок. Важно пробовать что-то новое, быстро оценивать, полезно ли это нововведение, и, если нет, переходить к другим мерам, считает Роджерс.

Умные производители воюют на всех фронтах сразу: подбирают резервных поставщиков, переносят производство (поближе к себе, к рынку сбыта, к ключевым поставщикам и т. д.), делают большие скидки для освобождения затоваренных складов, форсируют автоматизацию, вводят третью рабочую смену для срочных заказов, проводят сегментацию клиентов и предлагают наилучшие условия самым ценным покупателям и пр.

Предприятие, стремящееся сделать цепь поставок более маневренной, в результате часто приходит к идее вертикальной интеграции и прямого контроля над производством, снабжением и сбытом большой доли узлов и комплектующих. Пример — компания Tesla, более вертикально интегрированная, чем другие предприятия автопрома. В 2021 году случился кризис с поставками чипов, из-за которого многие производители автомашин были вынуждены остановить сборочные линии. Tesla же поручила собственным программистам написать коды, которые позволили бы использовать в электромобилях альтернативные микросхемы, изначально не предназначенные для автопрома. И пока другие простаивали, Tesla в 2021 году увеличила производство электромобилей примерно на 80%.

Авторы доклада Global Supply Chain Institute (GSCI) отмечают, что прежде предприятия неохотно занимались повышением гибкости цепей поставок, потому что рассуждали так: придется строить новые цеха, склады, а это очень дорого. Но вовсе не обязательно возводить новый завод — есть множество менее затратных способов улучшения гибкости

Физическая гибкость

Существует три типа гибкости, говорят авторы доклада: физическая, процессная и цифровая. И они имеют разную капиталоемкость.

Физическая гибкость — это способность компании регулировать загрузку мощностей (например, производственных, складских или транспортных) в ответ на колебания спроса или предложения, балансировать потоки запасов в физической сети и создавать продукт с максимальной потребительской ценностью и минимальной сложностью. Капитальные вложения в физические мощности — наиболее очевидный способ повысить гибкость цепи поставок. Дополнительные фабрики, оборудование и т. п. — буферы на случай неожиданных всплесков спроса. Например, в пандемию производители потребительских товаров почувствовали астрономический рост спроса в течение считанных дней на туалетную бумагу, дезинфицирующие средства для рук, средства индивидуальной защиты и лекарства, но у них оказалось недостаточно мощностей, чтобы удовлетворить этот спрос. Главные вопросы для руководителей: окупятся ли инвестиции в дополнительные мощности? А если форс-мажор (а также резкий всплеск спроса по его причине) в обозримом будущем так и не случится?

Инвестиции в робототехнику — интересный пример физической гибкости. Когда разразилась пандемия, лидеры в использовании робототехники смогли пережить кадровый дефицит намного лучше конкурентов. Например, инвестиции Gap Inc. в роботов SORT для сбора деталей одежды, которые работали вместе с людьми, значительно повысили производительность труда. А DCL Logistics, провайдер услуг обработки онлайн-заказов для международных брендов, разработала робота для совместной работы, который мог за два часа сделать то, на что у пяти человек уходил день. Это позволило компании справиться с 30%-ным скачком онлайн-продаж.

Другая идея повышения гибкости — создание стратегических буферных запасов на разных уровнях цепи поставок. В краткосрочной перспективе это имеет смысл, особенно если ожидается форс-мажор, хотя как долгосрочная стратегия создание буферных запасов вряд ли приемлемо, отмечают эксперты GSCI. Оно замораживает оборотный капитал и требует добавочных складских площадей, а это дополнительные инвестиции.

Традиционно у компаний было несколько крупных распределительных центров в каждом регионе. Теперь им нужны менее крупные формы дистрибуции поблизости от клиентов — небольшие склады и временные сборочные площадки. В числе самых актуальных инструментов повышения гибкости цепей поставок — микропоставки. Некоторые компании переходят к набору независимых друг от друга цепей микропоставок, функционирующих параллельно. Этот модульный подход позволяет предприятиям более гибко настраивать продукты и процессы. Например, компания для стандартных продуктов применяет одну сложную цепь, а для продуктов, сконфигурированных под конкретные рынки и клиентов, — отдельные небольшие цепи поставок.

Складское хранение и выполнение заказов (фулфилмент) тоже становятся «микро». Предприятия открывают склады меньшей площади, но в большем количестве мест: в партнерских логистических компаниях, розничных магазинах, распределительных центрах маркетплейсов и т. п. Микроцентры выполнения заказов хорошо автоматизируются и размещаются ближе к местам с наибольшей концентрацией покупателей. Они обеспечивают более быструю доставку с меньшими затратами, а также обслуживают популярную у потребителей модель «купить онлайн, забрать в магазине / на складе» (Buy Online, Pickup in Store).

Самая экономичная концепция — рационализация номенклатуры товарных позиций (Stock Keeping Unit, SKU). Пандемия вынудила многие компании сократить число SKU, и преимущества ощущались по всей цепи поставок. Но потом номенклатура SKU снова начала расширяться.

Чем плох избыток SKU? По мере увеличения ассортимента продуктов и услуг компании процент продаж каждой отдельной SKU сокращается, а возможности прогнозирования спроса на нее при небольших количествах ограничены. В то же время дополнительные SKU требуют планирования по всей цепи поставок, включая закупку сырья, производство или переработку, транспортировку, складирование и упаковку. Производство непродуктивных SKU загружает мощности, которые можно было бы занять более востребованной продукцией. В конечном счете поддержка слишком большого количества SKU усложняет процессы, съедает ресурсы и мешает гибкому реагированию на изменения в спросе и потребительском поведении.

Продвинутые компании поддерживают количество SKU, необходимое для развития бизнеса, и не более того. Costco Wholesale, например, в среднем насчитывает 3,7 тыс. SKU, тогда как у конкурентов набирается до 80 тыс. товарных позиций. Выделив ресурсы на самые продуктивные SKU и избавившись от балластной номенклатуры, Costco смогла увеличить прибыль во время пандемии в отличие от конкурентов.

Некоторые фирмы автоматизировали процессы вывода SKU из ассортимента. Например, производитель товаров длительного пользования классифицирует все неходовые SKU в ERP-системе по стадиям жизненного цикла — от «предварительного кандидата на вывод из ассортимента» до «недействующей позиции». Когда продажи данного товара падают ниже порогового значения, он автоматически классифицируется как «снимаемый с производства». Если по прошествии 60 дней улучшений в продажах не наступило, SKU автоматически переводится в разряд «устаревших позиций». В этот момент происходит автоматическая уценка SKU на 20%. Еще через 30 дней применяется повторная уценка на 20%. А месяцем позже оставшиеся запасы этого товара утилизируются или раздариваются, и SKU получает статус «недействующей позиции».

Гибкость процессов

Deloitte отмечает, что гибкость цепи поставок производителя сегодня немыслима без тесного сотрудничества с поставщиками и ключевыми клиентами. У него двусторонний обмен информацией с большинством поставщиков первого уровня — о запасах, производственном графике и мощностях. С ключевыми клиентами он обменивается информацией о рынке и согласовывает прогнозы спроса и потоки продукции.

Мало добиться слаженной работы разных подразделений компании — бизнес-процессы во всей цепи поставок должны быть интегрированными и сквозными. Оптимизация сквозных процессов в цепи помогает сократить любые сроки: производственные циклы, сроки поставки, оплаты, транспортировки готовой продукции и т. п., указывает Deloitte.

Самый очевидный сквозной процесс, который должен поддерживать гибкость цепи, — планирование цепи поставок. Из-за роста неопределенности особую актуальность сейчас обрели слова бывшего президента США Дуайта Эйзенхауэра: план — ничто, планирование — все. Консультанты — собеседники HBR считают, что гибкость планирования достигается за счет сценарного подхода, когда рассчитываются базовый, а также наихудший и наилучший сценарии — с учетом рисков срыва поставок, колебаний спроса и логистических ограничений.

Трудность, по мнению экспертов Gartner, в том, что, с тех пор как в начале 1960-х годов было изобретено планирование потребностей в материалах (MRP), подход к планированию цепи поставок принципиально не изменился. В качестве отправной точки для планирования цепи (производства, снабжения, доставки) по-прежнему берется прогноз будущего спроса, как бы он ни был плох (demand-driven planning). В условиях неопределенности получаются жесткие и хрупкие планы, которые нереально выполнить.

Для исправления ситуации Gartner рекомендует сосредоточиться на вероятностях, а не пытаться построить как можно более точный план. Эксперты советуют использовать искусственный интеллект и машинное обучение для получения нескольких прогнозов. А в расчетах для подготовки решений о цепи поставок надо использовать вероятностные величины.

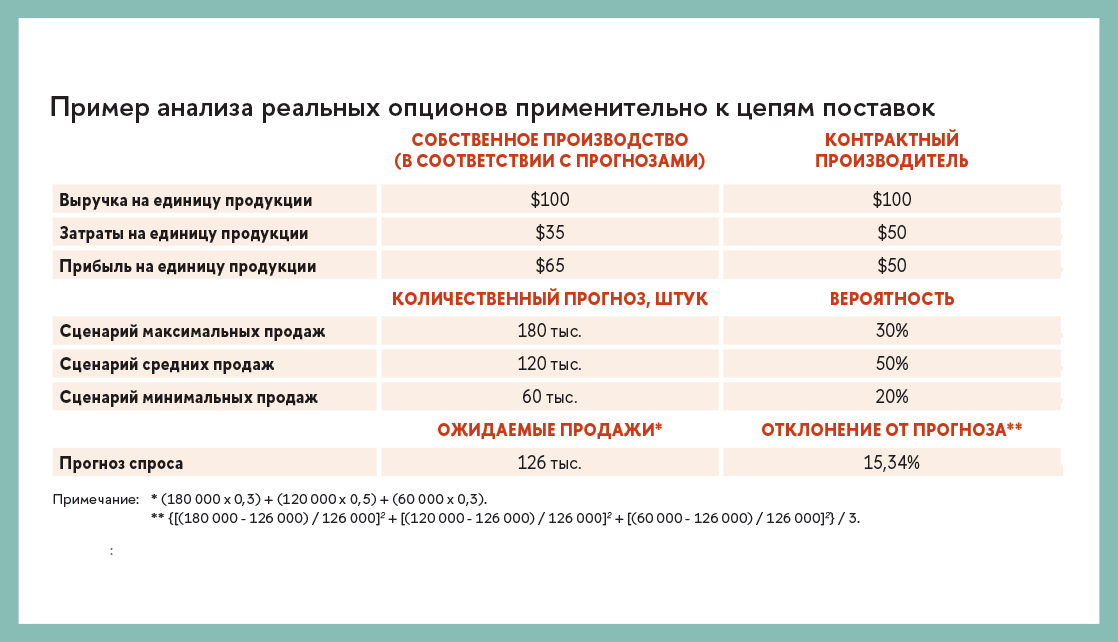

Вот пример реальных расчетов из доклада GSCI. Компания производит продукт в соответствии с прогнозом спроса, спрос нестабилен. Ей грозят недопродажи, если фактический спрос превысит прогноз. Но компания может зарезервировать мощности у контрактного производителя, хотя это обойдется дороже, чем собственное производство.

Компания рассчитала три сценария с применением вероятностного подхода. Сценарий максимальных продаж — 180 тыс. штук, его вероятность — 30%; сценарий средних продаж — 120 тыс. штук, вероятность — 50%; сценарий минимальных продаж — 60 тыс. штук, вероятность — 20%. И вычислила математическое ожидание. Ожидаемые продажи получаются равными 126 тыс. штук с изменчивостью прогноза 15,34% (см. таблицу). Компания могла бы произвести эти 126 тыс. и приобрести резервные мощности для 54 тыс. единиц, чтобы удовлетворить фактический спрос в 180 тыс. единиц. Менеджеры должны оценить, что лучше — не резервировать мощности у контрактного производителя и недополучить выручку от продажи 54 тыс. штук товара (если реализуется максимальный спрос) либо произвести эти 54 тыс. и заработать на их продаже (хотя спрос, превышающий прогноз, может не материализоваться).

Варианты действий оценивают с помощью модели расчета стоимости опционов Блэка — Шоулза, которой пользуются финансисты. Она, указывают авторы доклада GSCI, вполне применима и для оценки доходности инвестиций в гибкость производственных мощностей.

Стоимость резервных мощностей по первому варианту будет равна текущей (дисконтированной) стоимости выручки от продажи 54 тыс. единиц по $100 за штуку. При ставке дисконтирования 2% годовых она составит около $5,29 млн.

Стоимость резервной мощности во втором варианте, рассчитанная по формуле Блэка — Шоулза, составит $924 тыс., если спрос в 54 тыс. штук не реализуется. Другими словами, производитель должен быть готов инвестировать сегодня около $1 млн, чтобы зарезервировать мощности для покрытия спроса на дополнительные 54 тыс. единиц в течение года. И если производитель произведет в соответствии с прогнозом 126 тыс. штук товара и вложит дополнительно $1 млн в резервные мощности, а спрос в 180 тыс. единиц материализуется, он получит примерно на $1,6 млн больше прибыли, чем если бы он не сделал инвестиций в резервные мощности и не располагал бы 54 тыс. единиц для продажи.

Для гибкости сети не менее чем планирование важен процесс управления сроками выполнения заказов. Все сроки можно ужать с использованием нескольких принципов бережливого производства, которые широко используются в промышленности. К концепциям бережливого производства, повышающим гибкость, относятся:

- составление карт потоков создания ценности для каждого процесса, а также всей сквозной системы поставок с целью выявления операций, не добавляющих ценности (то есть действий, за которые клиент не готов платить);

- установка на сокращение сроков во всех звеньях цепи поставок;

- использование визуальных инструментов и вовлечение всех работников в постоянное совершенствование;

- установка на минимизацию отходов.

Большинство компаний не то что не ужимают циклы, но даже не измеряют продолжительность циклов производства, снабжения и дистрибуции, по данным исследования GSCI.

Но те немногие предприятия, которые занимаются сокращением длительности циклов, получают внушительный результат. Пример из доклада GSCI: производственная компания еще до пандемии занялась активным сокращением времени выполнения заказа. Она начала с составления всеобъемлющей карты потоков создания ценности, задокументировала каждый шаг процесса от получения заказа до доставки одному из основных клиентов. Затем компания разбила карту на области сокращения трех целевых параметров: времени планирования, времени производства и времени выполнения заказа. Компания пересмотрела традиционный процесс планирования продаж и операций (S&OP), усилив межфункциональное взаимодействие, чтобы принимать более последовательные решения. Затем компания поработала более чем со 100 поставщиками, чтобы реорганизовать их процесс заказа и повысить прозрачность сети. Наконец, компания добавила автоматизацию, чтобы сократить время комплектования, упаковки и доставки. Попутно она создала отдельный процесс для постоянного пересмотра сроков выполнения заказов и сокращения времени, не добавляющего ценности. В результате среднее время выполнения заказов сократилось с 71 до 19 дней. Это позволило компании вырасти в пандемию, уверяют авторы доклада GSCI.

Цифровая гибкость

Инвестиции в цифровую гибкость могут принести гораздо больше отдачи, чем в физическую или процессную гибкость, уверяют авторы доклада GSCI. В широком смысле под цифровой гибкостью понимается способность компании использовать информационные потоки для улучшения и ускорения принятия решений. Цифровая гибкость выражается, например, в умении компании обеспечивать потоки качественных и достоверных данных в реальном времени, получать информацию о состоянии цепи и потенциальных сбоях, а также развивать у сотрудников навыки, необходимые для пользования цифровыми инструментами.

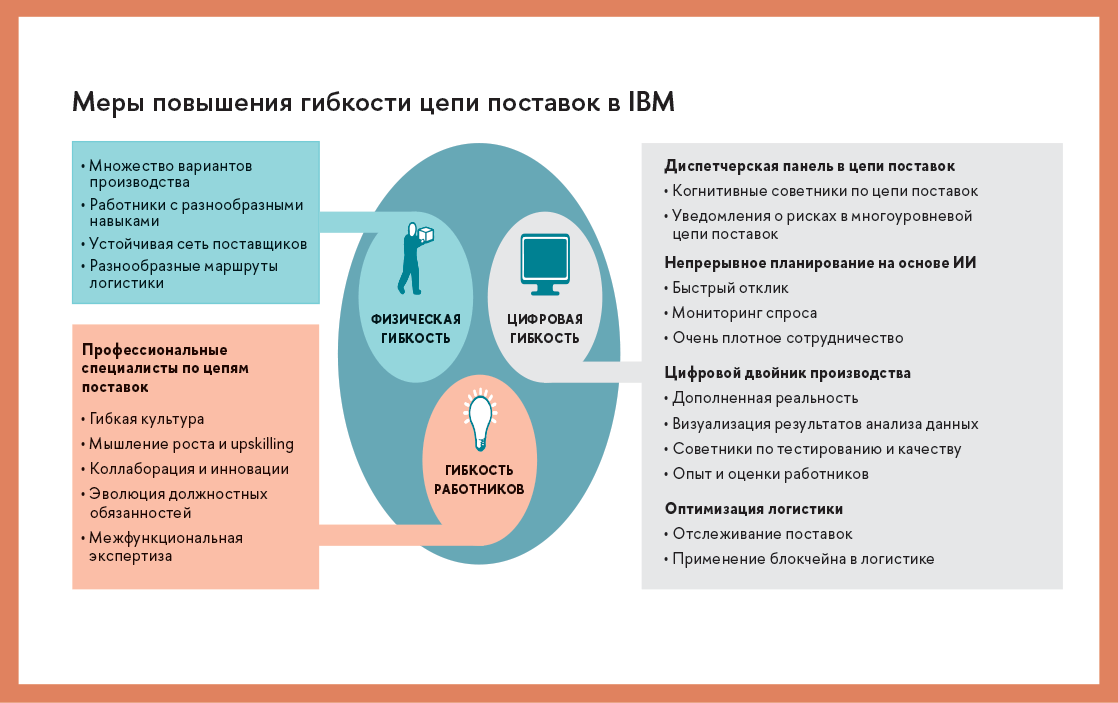

Цифровая гибкость не устраняет проблемы, но предупреждает компании о существовании проблем и дает информацию для корректировки цепей поставок. Когда разразилась пандемия, компании — приверженцы цифровых технологий смогли лучше остальных видеть и предугадывать изменения спроса на детальном уровне. Например, IBM достигает цифровой гибкости благодаря визуализации — географическому отображению четырехуровневой сети поставщиков. Компания видит, когда глобальный поставщик четвертого уровня не может получить материалы или поставщик третьего уровня приближается к банкротству. Вооруженные расширенными возможностями наблюдения менеджеры быстро находят альтернативные пути поставок. В пандемию IBM смогла удовлетворить большую часть потребностей клиентов, несмотря на сбои в различных точках цепи.

Гибким компаниям нужна ИТ-инфраструктура, чтобы собирать, проверять, хранить и распространять качественные данные, отражающие текущее состояние цепи поставок, начиная с поставщиков отдаленных уровней и кончая потребителями. Это требует вложений в интегрированные системы управления данными с облачными вычислениями, диспетчерскими вышками (control towers), цифровыми двойниками цепи поставок и блокчейном.

Эти данные также необходимо оперативно анализировать, чтобы в реальном времени получать представление о потенциальных сбоях и новых возможностях. Продвинутые организации используют инструменты когнитивной аналитики и визуализации данных.

Однако для всего этого нужны сотрудники с высокой квалификацией. Персонал должен быть в состоянии эффективно использовать цифровые технологии для управления разработкой новых продуктов, оценкой поставщиков, прогнозированием спроса и предложения, производством и операциями, логистикой и обслуживанием клиентов.

Полные версии вы можете приобрести в Издательском доме НИУ ВШЭ